目次

社内の知識共有とコミュニケーション向上

内容

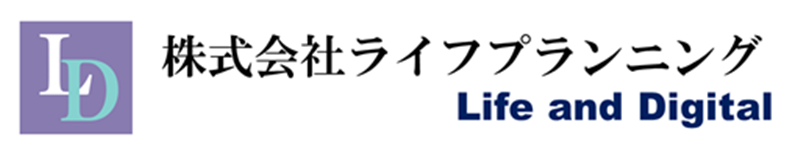

課内メンバーの業務分析とスキル見直しを行い、再トレーニングと情報共有システムを導入する事で、クリエータの生産性を向上し、社内品質管理の中心的な位置付けとなった。

実績

業務:CADライブラリ登録→製造品質管理・設計基準検討 総人員 : 18名 → 16名 (▲12%) 登録作業 : 8名 → 5名 (▲38%) 設計基準検討: 1名 → 3名 (300%) 開発メンバー: 6名 → 5名 (クリエイター業務に転換)

設計~製造の物造りに対するシステム導入

内容

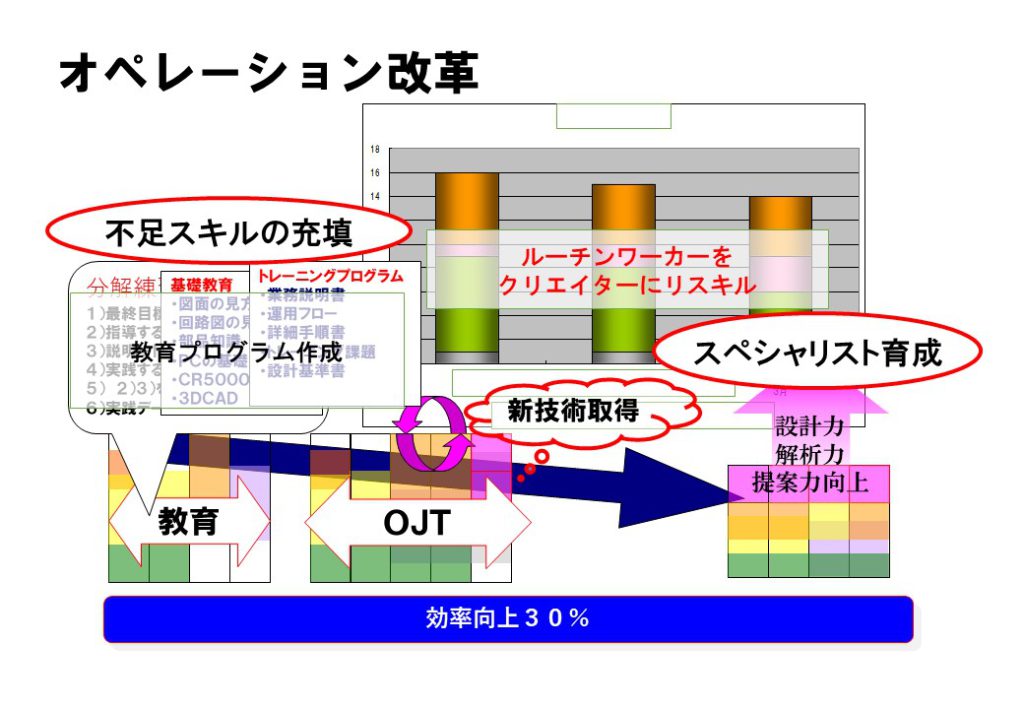

CAD/CAM/CAE と社内システム開発を融合し、品質向上・リードタイム短縮・業務効率を向上した。 市場の要求により、薄型テレビの設計・製造プロセスに対して、CAD/CAM/CAEを導入し情報管理のDX化を推進し、人の手では不可能な部品サイズの設計~製造~品質管理を可能にした。

導入システム(システム名非公開)

電気系 電気回路CAD (CAD名非公開) CADライブラリ設計CAD パターン設計CAD フロアプラン 伝送線路/EMIシミュレーション 機構系 機構設計CAD (2D、3D) 熱解析/振動解析シミレーション 製造系 組み立てシミュレーション 実装挿入順計算

社内開発・運用規則

CAD系 回路・基板・部品統合システム 標準部品ライブラリ作成 CADライブラリ設計基準 部品干渉チエックシステム 管理系システム 承認ワークフロー 試作依頼ワークフロー 設計依頼ワークフロー 製造系システム 品質情報収集システム 各種設計基準作成 試作部品管理システム

実績

関連部署 商品企画 : 承認ワークフロー支援(海外4拠点) ワークフローシステム開発 電気設計 : 設計アシスタント・設計ドキュメント管理 高密度実装回路の設計をシステムで支援 運用管理・電気回路CAD開発・導入 基板設計 : 高密度・薄型基板設計を支援 設計基準管理・運用 機構設計 : CAD導入・立ち上げ支援・CAD端末保守 原図管理 : 設計成果物保管・管理 試作 : 試作ビジネス支援 試作部品管理システム開発・保守・運用 高密度実装: 高密度・高周波数の基板設計をシステム導入により支援した。 品質情報収集システム システム開発・運用 運用実務 設計事務・原図管理・量産部品管理・実装情報管理・システム運用保守 システム管理 システム導入・投資戦略 : 業務分析・ROI検討・上流工程要件定義 人員: システムエンジニア 15名 オペレータ:28名 サーバーネットワーク構築・管理:サーバー(UNIX・Windows) 50台 端末 500台 社内システム開発:年間 5本 Java + JPS + データベース + パッケージシステム

試作プロセス改善

内容

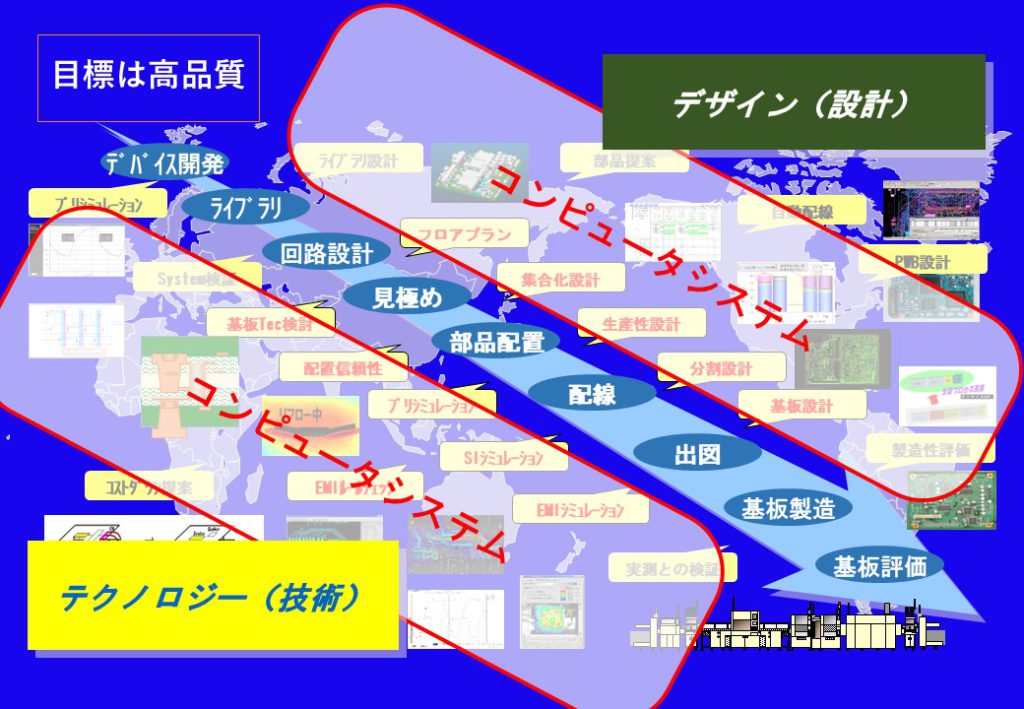

部品発注~部品支給の業務プロセスを試作発注システムにより改善、リードタイム短縮と試作品質を向上 ISO9001・内部統制対応プロセスをを確立した。

実績

業務改善 :ISO9001・内部統制対応 試作ビジネス売り上げ:年間4億円 部品入出庫管理 :8名→2名 試作リードタイム短縮:50% 派生モデル混合試作 :100~200種 管理部品品種 :12,000点

メタバースシステム開発

内容

支援を必要とする子供たちの為に、バーチャルサイトを構築した。

実績

バーチャル宮崎スクール:https://vmschool.net/ メタバースステージ 5ステージを作成